انواع روش های خمکاری لوله

خمکاری لوله یا Pipe Bending به فرآیندی گفته میشود که طی آن، یک لوله فلزی مانند لوله استیل با استفاده از ابزارها و روشهای خاص، به اشکال و زوایای مختلف خم میشود. این تکنیک در صنایع مختلفی مانند خودروسازی، ساختمانسازی، نفت و گاز و هوافضا کاربرد دارد. خمکاری لولهها به دلایل مختلفی از جمله تغییر مسیر جریان سیالات یا نصب تجهیزات در فضاهای محدود انجام میشود.

انواع روشهای خمکاری لوله

خمکاری لوله به روشهای مختلفی انجام میشود که هر کدام برای کاربردهای خاصی مناسب هستند. انواع روشهای خمکاری در لولهها عبارتند از:

خمکاری سرد (Cold Bending)

در این روش لوله بدون نیاز به حرارت دادن خم میشود. در این نوع خمکاری معمولاً برای لولههایی از جنس فلزات نرم مانند مس و آلومینیوم استفاده میشود. دستگاههایی مثل خمکنهای دستی یا ماشینهای خمکاری CNC میتوانند برای این نوع خمکاری استفاده شوند.

خمکاری گرم (Hot Bending)

در این روش لوله ابتدا تا دمای بالایی گرم میشود تا خواص مکانیکی آن تغییر کند و انعطافپذیری بیشتری پیدا کند. این روش برای لولههای ضخیم یا فلزات سخت مانند فولاد استفاده میشود. همچنین برای زمانی که نیاز به خمهای با زاویه تند باشد، خمکاری گرم کاربرد بهتری دارد.

خمکاری فشاری (Compression Bending)

در این روش از یک فشار دهنده برای اعمال نیرو به یک نقطه از لوله استفاده میشود تا لوله به شکل مورد نظر خم شود. این روش مناسب برای لولههای با قطر کوچک و خمهای ساده است و معمولاً در ساخت سازههای سبک و یا دکوراسیون استفاده میشود.

خمکاری چرخشی (Rotary Draw Bending)

در این روش لوله بین دو قالب قرار میگیرد و با چرخش قالبها، به صورت دقیق و منظم خم میشود. این نوع خمکاری برای کاربردهایی که نیاز به دقت بالا دارند مانند ساخت قطعات خودروسازی یا سیستمهای لولهکشی دقیق مناسب است.

خمکاری با سنبه (Mandrel Bending)

در این روش یک میله فلزی به نام سنبه داخل لوله قرار میگیرد تا از تغییر شکل داخلی لوله جلوگیری کند. این فرآیند کمک میکند تا خم دقیقتری در لوله ایجاد شود. این روش برای لولههای با قطر زیاد و ضخامت کم که در معرض چروک شدن قرار دارند، مناسب است. این تکنیک بیشتر در ساخت سیستمهای انتقال سیالات حساس و صنایع هوایی استفاده میشود.

خمکاری القایی (Induction Bending)

در این روش از گرمایش القایی برای گرم کردن بخشی از لوله استفاده میشود و سپس آن قسمت با اعمال نیرو خم میشود. این روش برای لولههای بزرگ و زمانی که نیاز به خمهای با دقت بالا بوده، مناسب است. خمکاری القایی در صنایع نفت و گاز و پتروشیمی کاربرد زیادی دارد.

خمکاری رولینگ (Roll Bending)

این روش برای خم کردن لولههای با طول زیاد و ایجاد خمهای نرم و قوسهای بزرگ استفاده میشود. در این روش لوله بین سه غلطک قرار میگیرد و با چرخش غلطکها خم میشود. این نوع خمکاری در ساخت سازههای فلزی مانند تیرها و ستونهای ساختمانی استفاده میشود.

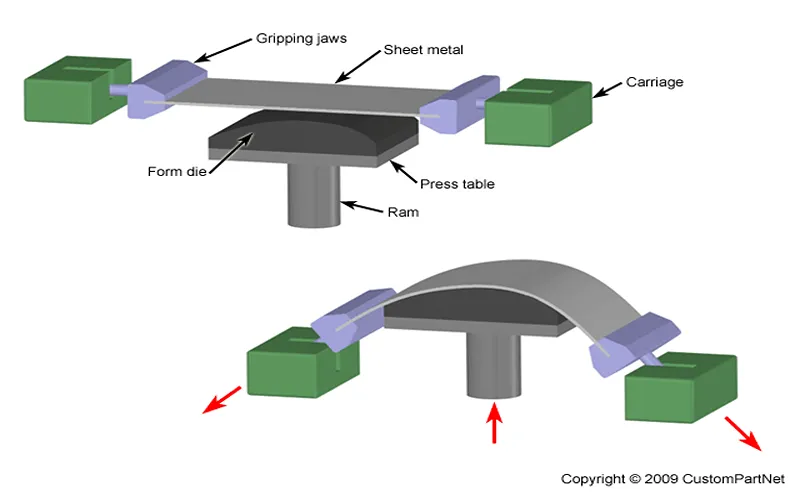

خمکاری کششی (Stretch Bending)

در این روش دو سر لوله بهطور همزمان کشیده میشود و لوله به تدریج به شکل دلخواه خم میشود. این تکنیک برای ساخت قطعات با دقت بالا و خمهای بلند مناسب است و بیشتر در صنایع هوافضا و خودرو کاربرد دارد.

مزایای خمکاری لوله در صنایع مختلف

خمکاری لوله در صنایع مختلف به دلیل انعطافپذیری بالا و مزایای کاربردی که ارائه میدهد، بسیار مورد توجه قرار دارد. در ادامه به برخی از مهمترین مزایای این فرآیند در صنایع مختلف میپردازیم:

- یکی از مهمترین مزایای این فرآیند، کاهش نیاز به اتصالات اضافی مانند جوش یا فلنج است که این موضوع به بهبود عملکرد و کاهش نقاط ضعیف در سیستمهای لولهکشی منجر میشود.

- با خمکاری دقیق و حذف اتصالات اضافی، هزینههای مربوط به تهیه، نصب و نگهداری اتصالات و جوشها کاهش مییابد. همچنین این فرآیند به کاهش ضایعات مواد و استفاده بهینه از لولهها کمک میکند.

- لولههای خمکاری شده با حذف زوایای تند و اتصالات اضافی، موجب بهبود جریان سیالات و کاهش افت فشار میشوند.

- خمهای نرم و دقیق از ایجاد تنشهای نقطهای که در اتصالات و جوشها به وجود میآید، جلوگیری کرده و در نتیجه طول عمر قطعات و سیستمها را افزایش میدهد.

- ایجاد خمهای پیچیده و زوایای خاص میتواند به ارتقای زیبایی بصری سازهها کمک کند.

- خمکاری در لولهها با استفاده از دستگاههای خودکار و CNC میتواند زمان تولید قطعات را به طور چشمگیری کاهش دهد.

- دستگاههای پیشرفته خمکاری مانند خمکاری CNC به اپراتورها امکان میدهند که خمهایی با دقت بالا و قابلیت تکرارپذیری ایجاد کنند.

مهمترین عوامل مؤثر در خمکاری لوله

خمکاری لوله فرآیندی است که تحت تأثیر عوامل متعددی قرار دارد. درک و کنترل این عوامل میتواند به دستیابی به خمهای با کیفیت و کاهش عیوب کمک کند. مهمترین عوامل مؤثر در این فرآیند عبارتند از:

- برخی از فلزات مانند آلومینیوم، مس و برنج نرم بوده و راحتتر خم میشوند، در حالی که فولاد ضدزنگ یا فولاد کربنی به دلیل سختی بیشتر، نیاز به تکنیکهای پیشرفته مانند خمکاری گرم یا استفاده از سنبه دارند.

- لولههایی با دیواره ضخیم مقاومت بیشتری در برابر خم شدن دارند و احتمال ترکخوردگی یا چروک شدن در آنها کمتر است. در مقابل لولههای با دیواره نازک ممکن است در طول خمکاری دچار تغییر شکل یا چروک شوند.

- لولههای با قطر بزرگ برای خم شدن به نیروی بیشتری نیاز دارند و در مقابل لولههای با قطر کوچک نیاز به دقت و مراقبت بیشتری دارد تا از چروک شدن یا شکستگی آنها جلوگیری شود.

- هرچه شعاع خم کمتر باشد یعنی خم تیز است و احتمال تغییر شکل، چروکیدگی یا ترکخوردگی در لوله بیشتر میشود. شعاعهای بزرگ منجر به خمهای نرم و با دقت بالا میشوند.

- زاویههای خم زیاد ممکن است به ایجاد تنشهای بیشتر در لوله منجر شوند و باعث ترکخوردگی یا چروکیدگی در آنها شوند.

- روش خمکاری انتخاب شده، تأثیر زیادی بر نتیجه نهایی دارد. انتخاب روش مناسب بر اساس ویژگیهای لوله و نیاز پروژه اهمیت زیادی دارد.

- خمکاری با سرعت زیاد ممکن است باعث ترکخوردگی یا تغییر شکل ناخواسته در لوله شود، در حالی که خمکاری با سرعت کم امکان کنترل بهتر فرآیند را فراهم میکند و به کیفیت بالاتر خم کمک میکند.

- دستگاههای خمکاری CNC به دلیل دقت بالا و قابلیت کنترل بهتر، برای خمکاریهای پیچیده و دقیق استفاده میشوند. در مقابل، دستگاههای دستی یا فشاری ممکن است برای خمهای ساده و در پروژههای کوچک به کار روند.

نکات ایمنی در فرآیند خمکاری لوله

فرآیند خمکاری مانند بسیاری از عملیاتهای صنعتی، نیاز به رعایت نکات ایمنی خاصی دارد تا از بروز حوادث و آسیبهای احتمالی جلوگیری شود. در ادامه به مهمترین نکات ایمنی در این فرآیند اشاره شده است:

- افرادی که در فرآیند خمکاری فعالیت میکنند باید از تجهیزات حفاظتی شخصی مانند عینک ایمنی، دستکشهای محافظ، کلاه ایمنی و لباس کار مناسب استفاده کنند.

- تجهیزات خمکاری باید بهطور منظم بازرسی شوند تا از سالم بودن و عملکرد صحیح آنها اطمینان حاصل شود. خرابی یا نقص در تجهیزات میتواند منجر به حوادث جدی و آسیب به افراد و قطعات شود.

- اپراتورهایی که با دستگاههای خمکاری کار میکنند باید مهارت و آموزش کافی داشته باشند. عدم آشنایی با نحوه عملکرد دستگاهها یا نحوه خمکاری صحیح میتواند منجر به خطاهای انسانی و بروز خطرات شود.

- در هنگام کار با دستگاههای خمکاری باید فاصله ایمن از ماشینآلات و بخشهای متحرک رعایت شود. نزدیک شدن بیش از حد به دستگاهها میتواند منجر به گیر افتادن لباس، دست یا سایر اعضای بدن در دستگاه شود.

- در صورت استفاده از خمکاری گرم یا القایی، ممکن است گازها یا دودهایی تولید شود که میتواند برای سلامتی مضر باشد. بنابراین استفاده از تهویه مناسب در محیط کار برای جلوگیری از انباشت گازهای خطرناک ضروری است.

جمعبندی

خمکاری لوله یکی از فرآیندهای مهم و پرکاربرد در صنایع مختلف است که با استفاده از روشهای مختلفی مانند خمکاری سرد، گرم، فشاری، و القایی انجام میشود. این فرآیند به کاهش تعداد اتصالات، بهبود جریان سیالات، افزایش استحکام ساختاری و صرفهجویی در هزینهها کمک میکند.

مقالات مرتبط